Fatigue de la roue de compresseur

Si le matériau de la roue de compresseur n’est pas suffisamment résistant comme il devrait l’être, la force centrifuge entraînera une perte de la matière du centre vers les bords. À ces vitesses, les grains naturels du matériau de surface ne résisteront pas. Cela peut conduire à ce qu’on appelle l’effet « peau d’orange », souvent associé à la survitesse.

Fatigue – Comprendre les limites d’endurance

Lorsqu’une roue de compresseur a été affaiblie, elle commencera à montrer des signes de fatigue. Par exemple, si vous tordez un morceau d’aluminium d’avant en arrière de nombreuses fois, il finira par casser.

En ce qui concerne la fatigue de la roue de compresseur, les pales subissent un cycle continu de tensions positives et négatives causées par les rotations à vitesses alternées de la roue. Lorsque la roue de compresseur atteint sa vitesse maximale, les pales se ploient vers l’arrière et, lorsque la roue ralentit, elles se remettent en position. À force d’être répété, ce processus va créer une aspiration, créant une tension négative qui va plier les pales encore davantage vers l’intérieurs.

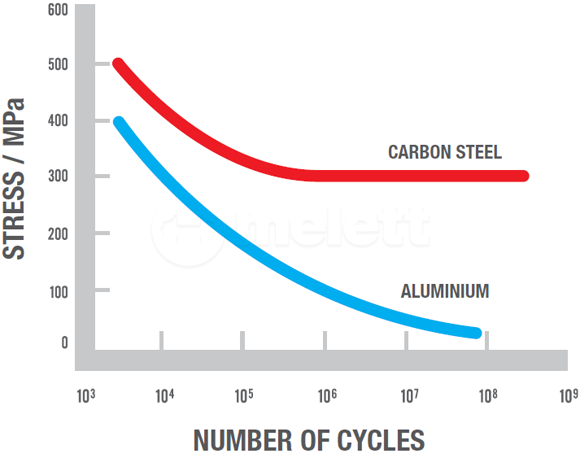

Finalement, cette tension continue ne pourra plus être supportée et les pales, ayant atteint leur limite d’endurance s’abimeront, conduisant à une défaillance du turbocompresseur. Ainsi, si la résistance du matériau est plus basse qu’elle ne devrait, la roue de compresseur se cassera à cause de la fatigue bien avant qu’elle ne l’aurait fait avec une roue plus résistante. En ayant recours à une roue de compresseur plus résistante, les pales ne bougeront pas autant, réduisant ainsi le risque de fatigue et de défaillance.